株式会社早和果樹園

ベテランのノウハウを ITで継承するみかん園 株式会社早和果樹園は、和歌山県有田市でみかんの生産とみかんジュース・ゼリーなどの製造販売を行う企業です。2011年より、それまでITとは縁遠かった従業員たちが、農作物の生産管理のために富士通株式会社と共同でIT農業に取り組んでいます。

IT農業を有田みかんで実践

早和果樹園ではおいしい有田みかんを作るために、園地での日々の農作業や育成状況を記録してデータを収集・蓄積するシステムを構築しています。日々、作業ごとに樹木の状態や病害虫の発生も細かく管理して、現場の葉や幹の様子をスマートフォンで撮影。その画像データに「新芽が出ている」「虫がついている」などのコメントを付けてサーバーにアップロードします。こうして収集した膨大なデータは、生産に関する規則性や兆候の発見に活用され、生産技術指導、経営計画に反映されるのです。おかげで作業に適したタイミングやみかんの生育の良しあしについて、原因や可能性を探れるようになり、いつ、どこで、どのように作業を行えばよいのかを的確に把握できるようになりました。

ベテランの技術をデータとして残す

有田みかんの生産管理を担当する株式会社早和果樹園取締役専務の松本 将輝さん 有田みかんの生産管理を担当する株式会社早和果樹園取締役専務の松本 将輝さん

「早和果樹園のIT農業生産管理システムは現在、富士通のAkisaiで構築しています」と話すのは、みかんの生産管理を担当する取締役専務、松本将輝さんです。

同園の歴史は1979年、7戸のみかん専業農家が早和共撰を創業したことにはじまり、2000年には農業生産法人である有限会社早和果樹園を設立しました。転機が訪れたのは2005年頃。それまではジュースなどのみかんの加工品を外部委託していましたが、収入の安定のためにも内作しようということになったのです。しかし、加工作業には常時人手が必要です。そこで、さらなる発展を目指して株式会社に組織変更し、70人規模となりました。

「しかし、勘に頼るところが大きいのがみかんの生産です。小さな農家の集まりに過ぎなかった私たちには、農業の世界に来てくれた新人にノウハウをうまく伝えられず、悩みました」(松本さん、以下同)

ちょうどそんなタイミングで、行政から富士通のIT実証実験に協力しないかという話がありました。もしベテランの技術をデータとして残せるようになれば、誰でもおいしいみかんが作れるかもしれない、と松本さんたちはこの話に乗りました。

「ただしみかんは生産量の多い年、少ない年の波があるので、農業の実証実験には3年が必要」。果樹園側のこの提案に、富士通も合意しました。富士通のアドバイザーは同園の協力でシステムを構築。そして実証実験の終了後も早和果樹園はIT活用を継続し、Akisaiという農業生産管理システムに移行しました。

改革を乗り越えた先の課題解決

みかん100%ジュースのほか、まるごとシロップ漬けやみかんゼリー、みかんジャムなどを製造販売している みかん100%ジュースのほか、まるごとシロップ漬けやみかんゼリー、みかんジャムなどを製造販売している

システム導入には、さらなる生産性向上のため、各作業の標準化やかかるコストの数値化などの準備が必要でした。また、きちんと利益を出すことのできる農業を目指すため、作業のルールを体系化します。文字どおり「改革」が必要だったのです。

「そのため、導入には全社員の理解と協力が必要でした。しかしITが将来どう役に立つのかを丁寧に説明すると、反対意見は出ませんでした」

ただ導入当初は、不慣れな技術への抵抗もありました。データ入力が面倒で無駄な作業だと感じる従業員も少なくはなく、松本さんもシステム導入時に「データを取ることで、それがいつか作業効率を上げる」と根気強く説明しました。

「最近ようやく従業員にデータの重要性を理解してもらえたように思います。たとえば、『1本の木が枯れていた』という情報も確実に従業員に共有されるようになりました。1本の木が枯れていたとなると、2本目、3本目もあるかもしれないと考え、早く手を打てるようになりました。IT化のメリットを従業員みんなが感じることになったのです」

|

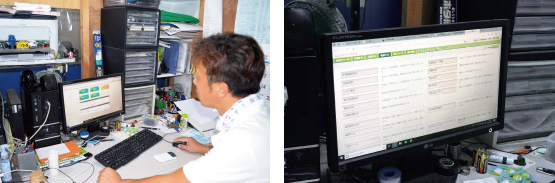

農業生産管理システムを活用して、生産の計画や記録を行う。必要に応じて作業の進捗を確認することや作業の評価、作業記録に基づいた分析が行える |

農業生産管理システムは登録地域の気象データの表示や、設置したセンサーデータの表示などもできるようになっている |

より生産性を高めるために

「私たちがITに最も期待するのは、ベテラン従業員のノウハウの継承と、農業経験のない新入社員の教育です。最初の失敗にくじけて農業をやめてしまう例は多いのですが、夢を持ってこの世界に飛び込んできてくれた新人を、私たちは失いたくないのです」

もちろん多くの農家ではデータを利用できる人が不足している場合も多く、システムの導入にはコストもかかるので、このようなIT化には早和果樹園のようにある程度の規模で農家が協業することも必要だといえそうです。

また、単純なコスト管理などであれば、特別なITは必要なく、表計算ソフトで処理できてしまいます。松本さんたちは、ITにその先のことを期待しています。「たとえば、どうすれば作物をうまく育てることができるのかを数値化したい。施設栽培ならこうしたことが可能になってきましたが、露地生産の農作物は自然がダイレクトに影響するので、まだ数値化は難しい状況です」

とはいえ、たとえばある問題を見つけたとき、ベテランの頭の中にはいくつもの解決方法の選択肢が浮かびます。それを1つずつ検証するには、大変な時間と労力がかかりますが、ITのデータ解析によって、5通りの解決方法を2通りに絞ることができれば、時間と労力を大きく減らすことができます。

「農業では100%の完ぺきな答えはありません。近道を教えてくれるだけでも、ITには大きなメリットがあるのです」と松本さんは言います。

株式会社早和果樹園

http://sowakajuen.com/

- 自然相手の農業生産では、環境が複雑なために農作物に影響を与える因果関係を簡単には表せない。しかし数値化が難しい農作物だからこそ、データ化をすれば課題解決の強力な助けになる。

- IT導入では、少なからず自社の仕組みを変える必要がある。導入に向けた組織内の理解の促進や業務改善の具体的な実行など、成果につなげるために実施すべきことは多い。また一朝一夕で成果が出るとは限らないため、継続性や根気も必要。こうした努力の先に生産性の向上という果実が実る。

セーレン株式会社

デジタル試着、リアルタイム注文! 「私だけの一着」をオンデマンドで ビスコテックス(Viscotecs)は、セーレン株式会社が独自開発したデジタルプロダクションシステムです。同社は同システムを活用したパーソナルオーダーブランドを展開しています。お客さまは等身大の大画面で試着イメージを確認しながら、店舗のタブレット端末で好みの服のシルエット(型)や柄・色、サイズを指定できます。素材は天然繊維・合成繊維を幅広くそろえていて、これら全ての組み合わせはなんと47万通りにもなり、まさに「私だけの一着」を作ることができます。しかも価格は5万8千円(2018年秋・冬物)からという画期的なシステムです。

全国の店舗内のタブレット端末で指定されたデザインデータは、その場で自社工場に送られてすぐに生産を開始します。糸から生地作り、染色、裁断、縫製までの全工程が自社の一貫生産体制で行われています。

80年代からの自社内での色標準化が IT化の大きな鍵に

大型のモニターで姿見の鏡のように試着イメージを見ることや、デザインの比較をすることができる 大型のモニターで姿見の鏡のように試着イメージを見ることや、デザインの比較をすることができる

セーレンは1889年創業当初、絹の精練が専門でしたが、その後、各種繊維製品の染色加工も手がけるようになりました。

「1980年代から社内でシステム開発をスタートし、色をデジタルで管理するようになりました。これがのちに、『欲しいものを、欲しい時に、欲しい数だけ作る』というビスコテックスの基礎技術になりました」と話すのは、ビスコテックス・ブランド事業部長、斉藤比禄幸さんです。

染色する上で、色再現は大きな課題です。そこで同社は80年代から、職人の経験値にたよる色合わせの技術を数値化する取り組みを進めました。社内で膨大なデータを取り、色のデータベースを構築。色標準化のシステムも自社開発したのです。このように自社の技術を数値化し、自分たちでデータを蓄積・分析してきた土壌が、のちに、同社の危機を乗り越えるための鍵になります。

メーカーが生き残るための「革命」

サイズは7号から13号までオーダー可能。望みのシルエットや柄、色をタブレット端末で選び、その場で組み合わせを確認し、カートに入れて購入する。すぐさま端末から工場に発注が行われて生産が開始される。シーズンごとにお勧めのデザインを用意。 サイズは7号から13号までオーダー可能。望みのシルエットや柄、色をタブレット端末で選び、その場で組み合わせを確認し、カートに入れて購入する。すぐさま端末から工場に発注が行われて生産が開始される。シーズンごとにお勧めのデザインを用意。

日本の繊維産業は、輸出産業の花形で基幹産業だった時代もありましたが、1970年代のオイルショックや1985年のプラザ合意による円高などで瞬く間に競争力を失ってゆきました。セーレンも例外ではなく、会社存続の危機を迎えます。そこで1987年の社長交代をきっかけに、業界の常識にとらわれない新しい価値を作ることで生き残っていこうと、大きな改革が始まりました。

それまでは、セーレンは染色加工のみを行っていましたが、下請けから脱却し、企画からデザイン・生産、販売までの、商品を作るすべての工程を社内で進めてゆく「流通ダイレクト化」を目指すことにしたのです。さらに、糸から生地作り、染色加工、縫製までの一貫生産体制をすべて自社内に整えました。この、流通ダイレクト化と一貫生産体制をITで融合させたのが「ビスコテックス」であり、現在のパーソナルオーダーの基礎となったのです。

徹底したロスの低減を目指す

実際の染色では表現できないレースのグラデーション表現の例。洋服の表現の可能性がビスコテックスによって無限に広がる。ビスコテックスはBtoBビジネスも展開しており、若手の有望なファッションデザイナーからの引き合いもある 実際の染色では表現できないレースのグラデーション表現の例。洋服の表現の可能性がビスコテックスによって無限に広がる。ビスコテックスはBtoBビジネスも展開しており、若手の有望なファッションデザイナーからの引き合いもある

繊維業界では、作った製品のうち6割が売れれば大成功といわれています。つまり売り上げとしては成功であっても、4割のロスを出す宿命を背負った業界ともいえます。そのような中で、同社では1987年の改革の際、すでに多品種・小ロット・短納期・在庫ゼロを目指すことも打ち出していました。

「『大量に生産して大量の在庫ロスが残る』という時代はもう終わりにしなければならない、

と私たちは考えたのでした。さらに、ビスコテックスは、必要な量だけをお作りするのみならず、従来に比べて水やエネルギーの使用量を20分の1に削減するなど、環境にも配慮しています」

美しく繊細なレース柄やデニムなども高度な染色技術で表現できる。生地に直接触れて、はじめて染色だとわかるような見本もある 美しく繊細なレース柄やデニムなども高度な染色技術で表現できる。生地に直接触れて、はじめて染色だとわかるような見本もある

ファッションの世界では、海外で安価な製品を大量に作っても、売れるかどうか分からないという現実があります。またファッション製品は、ほかのブランドと同じようなデザインになりがちな傾向があり、競争も激しくなります。しかし、他人と同じ服を着たくない、既製のブランドとは違うものがほしいというお客さまの気持ちを徹底的に大切にし、しかもリーズナブルにその要望に応えるのがセーレンのものづくりです。まだ通信回線もとても遅い、インターネットの普及前の時代からさまざまな改革を打てたのは、トップによる明確なビジョンと強いリーダーシップ、従業員たちが自社データをつくり活用してきた風土があったからだといいます。

「現在は店舗に訪れてタブレット端末からデザインを選ぶシステムをとっていますが、将来的には音声でデザインを指示できるなど、もっと簡単にお客さまが服を選べるようにしたいですね」

セーレン株式会社

https://www.seiren.com/

執行役員 ビスコテックス・ブランド事業部長の斉藤比禄幸さんとビスコテックス・ブランド事業部 販売促進担当の森枝 淳子さん 執行役員 ビスコテックス・ブランド事業部長の斉藤比禄幸さんとビスコテックス・ブランド事業部 販売促進担当の森枝 淳子さん |

|

- ITは変革を促すための有用なツールであるが、変革の実現に最も大切なのは、生き残りや成長に向けた明確なビジョンと強いリーダーシップ。

- IT活用のハードルが高かった時代にも、自社のノウハウや人材の知見をデータ化する企業風土により変革を実現してきた同社の取り組みは、大いに参考になる。

印刷会社でも人手不足への対応やコスト削減、サービスの高付加価値化のため、IT活用が進んでいます。

ネットで自動受注/見積もりを行う会社や、Web To Printを活用し印刷指示までをIT化する会社もあります。校正作業のクラウド化や、機器の稼働状況の確認と操作のリモート化、印刷物検査の自動化も進んでいます。

B to Cサービスでは、写真を撮影したその場でスマートフォンから絵葉書が注文できるアプリや、印刷物とAR(拡張現実)を組み合わせた商品も提供されています。

現在、既製のITツールを導入、運用する会社が多いですが、クラウドやデータ分析ツールの発達でコスト面の障壁も低くなり、今後は自社内の生産や販売のデータを利用して、独自の自動化システムの開発や、独自サービスの提供を行う会社も出てくるでしょう。自社のノウハウや人材の知見を地道にデータ化し、蓄積し、活用できるようにすることが、印刷会社の新たな活路になるかもしれません。

|